Como parte de la estrategia de la empresa para actualizar sus soluciones a los nuevos requerimientos de la industria naval, y en línea con el proceso de digitalización que estamos viviendo especialmente para buques militares, Detegasa se ha embarcado en el proyecto iniciado por la Armada Española y Navantia para el desarrollo del Gemelo Digital, que se implementará en las nuevas Fragatas F110.

Detegasa tiene la capacidad de implementar la tecnología 4.0 en todos los equipos y sistemas que suministra, entre ellos:

- Sistemas de tratamiento de residuos: Planta de tratamiento de aguas residuales, separador de aguas oleosas, planta de tratamiento de aguas de lastre, incinerador, compactador, triturador.

- Sistemas de tratamiento de agua: Grupos hidróforos, calentadores, esterilizadores UV y otros auxiliares.

- Sistemas de repostaje de combustible: Para helicópteros, botes salvavidas o vehículos.

- Diseños especiales: Sistemas anti-incendio con espumógeno AFFF, equipos de refrigeración para sistemas de combate, y amuradas abatibles entre otros.

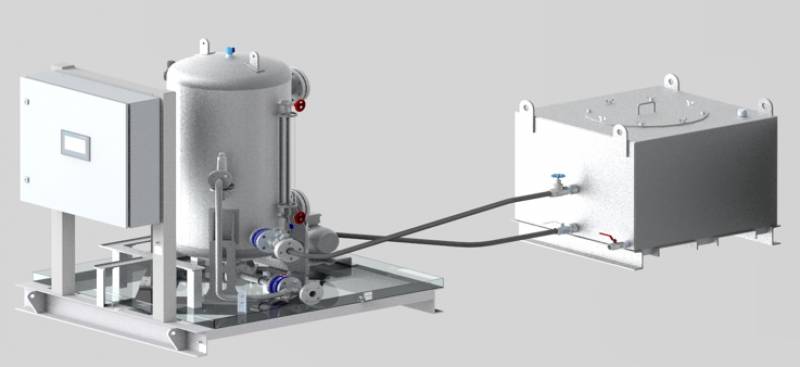

Hemos desarrollado un equipo piloto en el que hemos implementado un gemelo digital con las siguientes tecnologías:

1. Modelos de simulación y sostenimiento.

2. Realidad virtual y aumentada.

3. IoT.

4. Asistente del equipo por voz.

Este proyecto piloto se ha completado a finales de 2020 y se prevé la integración del equipo en el Showroom de Navantia, ubicado en las instalaciones del CIS de Ferrol, a comienzos del presente año.

Los pasos que se han seguido para el desarrollo del gemelo digital son los siguientes:

1. Identificar que parámetros son relevantes para la operación y mantenimiento del equipo: presiones, consumo eléctrico, caudales, temperatura…. Para todos los que consideran críticos y nos sirven para conocer el estado del equipo o para detectar fallos que se estén produciendo o vayan a producirse en el equipo, se debe de incorporar un sensor que nos permita monitorizarlos.

2. Diseñar el equipo y desarrollar la maqueta digital del mismo. Para ello, se desarrolla el modelo 3D del equipo, incluyendo todos componentes relevantes en el funcionamiento y mantenimiento del equipo.

El modelo 3D debe de estar vinculado con toda la información del equipo, fichas de componentes, planos, esquemas, manuales y demás datos de interés.

3. Desarrollo de los modelos de funcionamiento y mantenimiento del equipo. Este paso consiste en completar y digitalizar los modelos matemáticos y físicos que se utilizan para diseñar el equipo, con el objeto de simular su funcionamiento. La simulación posibilita predecir estados futuros del equipo y también, implementar los llamados sensores virtuales, que nos permiten tomar medidas virtuales que de otra forma serían imposible o complejas, y también actúan cómo sensores redundantes a los existentes del equipo, comparando los valores medidos con los simulados.

También se ha desarrollado un modelo de mantenimiento, que en base a los datos de los sensores existentes en el equipo y a las instrucciones de mantenimiento y solución de problemas que forma parte de los manuales del equipo, nos indicará de forma sencilla que fallos se están produciendo o están próximos a producirse en el equipo y cómo podemos solucionarlos:

.jpg)

CAPACIDADES IoT

En línea con el auge del internet de las cosas, Detegasa ha decido también desarrollar esta tecnología para sus equipos. Con este fin, se ha dotado al equipo piloto de capacidad IoT, permitiendo consultar el estado del equipo en remoto desde cualquier dispositivo con acceso internet. Los datos son almacenados en el propio equipo y también en la nube, garantizando siempre su disponibilidad, permitiendo ver en un entorno web sobre una plantilla intuitiva del equipo, los valores reales y simulados, así como los fallos y alarmas, tanto en tiempo real cómo los valores históricos almacenados:

.jpg)

ASISTENTE DE REALIDAD AUMENTADA

En paralelo a las anteriores tecnologías, para completar la transformación digital de los equipos de Detegasa, se ha desarrollado una aplicación de realidad aumentada que nos mostrará todas las tareas de mantenimiento sobre el propio equipo, descompuestas en tareas simples animadas sobre el propio equipo. Esta aplicación se puede ejecutar en cualquier teléfono o tablet reciente (iOS o Android) o, preferentemente, utilizando unas gafas Microsoft Hololens 2. Es decir, los modelos de mantenimiento nos permiten identificar o anticipar las averías más comunes del equipo, y este asistente de RA nos indicará paso por paso, sobre el propio equipo, cómo solucionarlas.

BENEFICIOS DE LA DIGITALACIÓN Y EL GEMELO DIGITAL

La integración de todas las tecnologías anteriormente mencionadas, proporcionan las siguientes ventajas:

- La maqueta digital nos permite un fácil acceso a toda la información relevante.

- El modelo de simulación nos permite un doble objetivo: por un lado, predecir el estado futuro del equipo, por ejemplo, cuándo se vaciará un tanque, cuándo el calentador alcanzará la temperatura deseada, cuándo un equipo se quedará sin combustible… y por otro lado, simular el estado actual del equipo, comprobando si el equipo está funcionamiento según lo previsto..

- El modelo de mantenimiento nos permite identificar los fallos que se están produciendo o próximos a producirse en el equipo y nos prescribe las soluciones.

- La aplicación de RA nos explica paso por paso cómo solucionar los fallos o bien realizar las tareas de mantenimiento preventivo o la puesta en marcha.

- La capacidad IoT nos permite conocer el estado actual e histórico del equipo, desde cualquier lugar mediante cualquier dispositivo con acceso a internet.

De esta forma, se completan los 2 objetivos principales perseguidos por Detegasa con la digitalización y que suponen una gran ventaja competitiva, que son:

- Mejorar la operación, eficiencia y disponibilidad de los equipos.

- Facilitar enormemente la monitorización y mantenimiento de los equipos.