En la actualidad, el mantenimiento de los sistemas y equipos de las plataformas navales, terrestres o aéreas tanto civiles como militares, así como los sistemas y equipos de las infraestructuras estratégicas y de la industria en general, está basado en un modelo de mantenimiento llamemos “analógico” basado en el correctivo y el preventivo, en él, intervienen todos los escalones asociados.

En un primer escalón, las propias plataformas navales, terrestres o aéreas, las empresas que proporcionan infraestructuras estratégicas, y la industria. En un segundo escalón, los Talleres de Apoyo a ellos. En el tercer escalón los Centros de Mantenimiento especializados. Y en el cuarto escalón, los Astilleros o Fabricantes del activo, llamando activo a cualquier sistema o equipo que los suministradores proveedores han equipado a la plataforma.

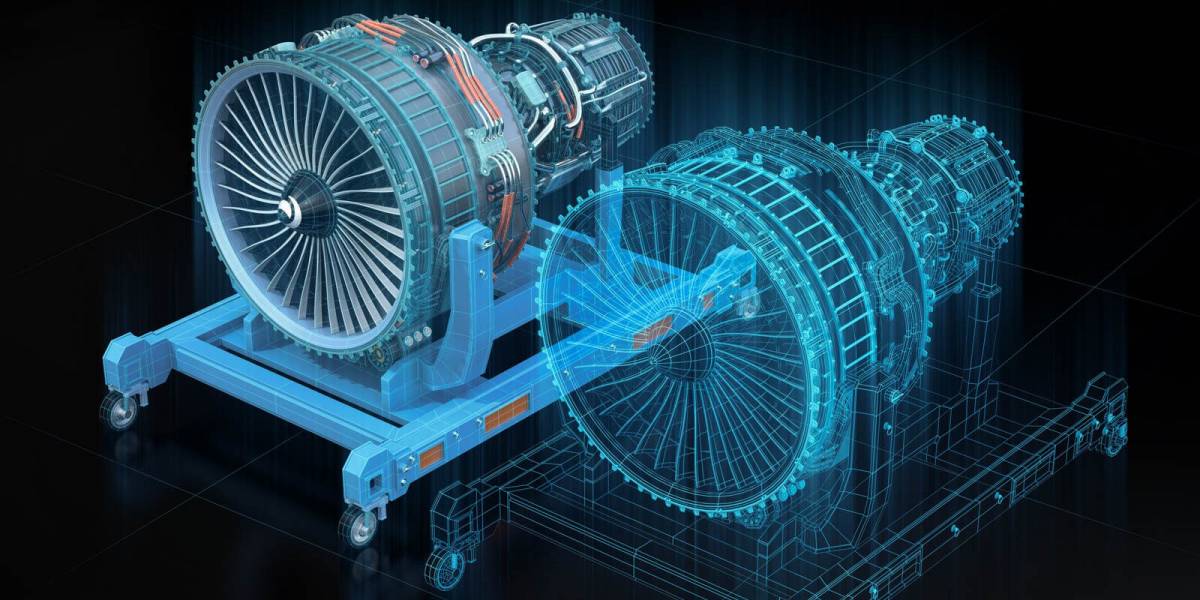

Hoy en día, con las nuevas tecnologías, la industria en general tiende a automatizar de forma inteligente el mantenimiento con las nuevas herramientas de digitalización, añadiendo a los mantenimientos correctivos y preventivos, el que sea predictivo, también llamado descriptivo, cuyo máximo exponente es el “Gemelo Digital”, que con las herramientas y plataformas precisas puede llevarse a cabo un mantenimiento inteligente 4.0 completo de los activos que se determinen, los equipos y sistemas que se considere digitalizar. No cabe duda, de que el mantenimiento inteligente es un gran avance para toda la industria en general y la de defensa en particular, y determinará una ventaja importante en tiempo y economía en los usuarios junto a lo correctivo y lo preventivo.

Para ello sea posible, es necesario un primer paso importante, digitalizar los activos, dicho en otras palabras, “sensorizarlos” para que los mantenedores tengan información precisa para poder determinar el estado en tiempo real de los equipos y sistemas.

Digitalizar no es una tarea fácil, supone la extracción de miles, millones de datos (el “big data”), de los componentes de esos activos para que, una vez recibidos en un centro de datos, puedan ser posteriormente tratados mediante herramientas de aprendizaje, como veremos posteriormente, y puedan emitir soluciones, diagnósticos y propuestas a través de otras plataformas necesarias como son las plataformas IiOT acompañadas de una infraestructura precisa y segura. Lo que hace esta plataforma es monitorizar en tiempo real los activos recopilando información, visualizando el estado en el que se encuentra en el momento preciso, pero también el pasado, y previendo cómo puede ser en el futuro.

Esto es algo que ya nos viene siendo familiar al público en general, por ejemplo, en la industria del automóvil y otras, los usuarios, conductores y mantenedores tienen ya herramientas básicas digitalizadas a través de la cual pueden conocer básicamente el estado del vehículo por indicaciones precisas. En este mundo, los conductores, las tienen en el mismo vehículo cuando algo irregular ocurre dándole en la forma más básica una indicación informativa…gasolina, aceite, temperatura, vibraciones, agua, presión ruedas, etc., indicaciones que quedan grabadas en la propia memoria de los vehículos actuales.

Los mantenedores por su parte, dan un paso más, y conociendo lo que ya le ha indicado el propio coche a su conductor, previamente a actuar en el activo, se conectan a la memoria, a la CPU y con sus herramientas software, investigan la alerta previa indicadora mediante un chequeo más preciso dándoles en sus pantallas, mensajes más concretos y en su caso, indicaciones sobre las actuaciones necesarias.

El siguiente paso para hacerlo inteligente y predictivo sería que el mantenedor y el activo del usuario (la mecánica del automóvil: motor, luces, freno, combustible, neumáticos, etc.) pudieran estar conectados en todo tiempo, y el primero, recibiera en tiempo real información precisa sobre el activo para conocer de primera mano el estado del vehículo, una conexión necesaria para que el mantenedor recibiera los “datos”.

Cientos, miles de datos, cuantos más mejor, para posteriormente poder tratarlos, el último paso para convertir el mantenimiento en inteligente y predictivo es no solo el tratamiento sino el estudio de los datos para que el “sistema” diera “on-line” recomendaciones, soluciones o actuaciones precisas.

Como he indicado, que el usuario y los mantenedores conozcan en tiempo real la situación de sus equipos, es ya una solución en uso por muchos estamentos, a través de sistemas PLC (Programmable Logic Controler) existentes en sistemas de control, y a través de SCADA (Supervisory Control and Data Adquisition), pero, dicho con otra palabras, para llegar a una completa digitalización del modelo y hacerlo predictivo e inteligente, necesitamos que el tratamiento y estudio se haga de forma coherente y racional, es decir, que esos millones de datos se traten y estudien con herramientas de aprendizaje.

Estas son el ML (Machine Learning) y el DL (Deep Learning), y con el apoyo de la AI (Artificial Intelligence) puedan hacer al mantenimiento inteligente, donde no solo te da avisos mediante parámetros medibles, sino que te da diagnósticos, recomendaciones y acciones a seguir pudiendo además incluir otras herramientas aplicables como son las asociadas a la RV (Realidad Virtual), RA (Realidad Aumentada), y RM (Realidad Mixta).

En definitiva, el mantenimiento predictivo o prescriptivo necesita: una plataforma inteligente IiOT, herramientas de ML, DL y AI, RV, RA y RM, todo con módulos independientes interconectados con un protocolo de comunicación y con un servidor de autenticación para que en todo su conjunto pueda:

- Adquirir datos del activo y si son varios los activos, con un configurador e interfaz de usuario.

- Controlar el activo.

- Presentar los datos del activo en una interfaz de usuario.

La propuesta de Surcontrol

Para ello, desde hace años, Surcontrol ha llevado un proceso avanzado de investigación y desarrollo con las más avanzadas herramientas de digitalización para finalmente desarrollar modelos digitales avanzados y poder llevar un mantenimiento inteligente de activos a través de su plataforma IiOT DRAGSA una apuesta por una solución innovadora que automatiza procesos y tareas, controla y monitoriza activos industriales:

- Sobre Infraestructuras on-premise local, híbrido y cloud.

- Controlando los activos en remoto y en tiempo real.

- Gestionando activos con IA y realidad virtual.

- Desarrollando un sistema de mantenimiento preventivo.

- Con una cobertura completa de tus activos

DRAGSA puede tener las diferentes aplicaciones en la plataforma misma, y en los escalones de mantenimiento, pudiendo interconectarse además con cualquier sistema de gestión del abastecimiento/aprovisionamiento inteligente como son los almacenes inteligentes que desarrolla a través de nuestro socio Smartlog Group para llegar finalmente a un Sostenimiento Inteligente 4.0 completo muy útil para los futuros desarrollos de los diferentes modelos de Sostenimiento de los Ejércitos y la Armada en colaboración con la Industria de Defensa fabricante de activos.

Actualmente, todos los indicadores de funcionamiento de los sistemas y equipos de las plataformas terrestres, navales y aéreas, los de las infraestructuras y los de la industria, se presentan en una central específica de señales y alertas, como puede ser una central de seguimiento, mando, control y gestión, centrales que ya existen, por ejemplo, una central de máquinas de un buque, que, aunque actualmente no están digitalizadas, pero vigilan igualmente y constantemente el estado de los activos como pueden ser motores, generadores y otros sistemas auxiliares.

A través de sus pantallas se obtendrán informaciones precisas sobre su funcionamiento correcto o alertas para tomar las acciones de mantenimiento precisas, esto es el actual mantenimiento correctivo que, junto a un mantenimiento preventivo, forman parte del mantenimiento de primer escalón de esas unidades/sistemas en uso.

Con DRAGSA o con cualquier otra plataforma de digitalización, damos un paso más, avanzamos hacia un mantenimiento inteligente completo de los activos de la plataforma, y ello se puede hacer en los proyectos y programas en desarrollo y también en los sistemas y equipos ya existentes en las plataformas, infraestructuras e industrias, pues en ellos, los fabricantes, pueden “sensorizar”, digitalizar sus activos en uso como, por ejemplo, un motor, un generador o un auxiliar.

En definitiva, para avanzar hacia el mantenimiento inteligente, lo primero de todo es digitalizar/”sensorizar” el activo, esto debe de ser una apuesta entre el digitalizador y la empresa fabricante si ella no lo tuviera, es decir se necesita obtener todos los datos que se consideren necesarios de sus indicadores de funcionamiento y parámetros mediante una conexión rápida, segura y autenticada, conexión que debe de implicar ya a todos los actores del mantenimiento inteligente, unidad (primer escalón), taller de apoyo (segundo escalón), arsenal (tercer escalón), y fabricante (cuarto escalón), es decir, todos conectados. DRAGSA es aplicable a todos.

Obtenidos esos miles de datos, es necesario que el digitalizador a través de su plataforma IiOT, con las herramientas precisas de aprendizaje ML y DL junto a IA generativa, pueda aprender de ellos una vez filtrados, es decir que con los datos se pueda aprender y definir cuando el equipo funciona en modo correcto, cuando son incorrectos, y que parámetros de esos datos significan anomalía o fallo, y dentro de estos últimos, cuales son críticos, y de estos cuales son necesarios tomar acción inmediata.

Finalmente, el sistema ya inteligente, debe de darnos la recomendación y en su caso la solución a esa indicación, pasos a seguir, reparaciones, o en su caso, sustitución. En el caso de darnos indicaciones de reparación, el sistema nos va a permitir actuar de forma independiente o ayudado por los escalones superiores si hiciera falta a través de comunicación con ellos que también tendrán los módulos de acceso e intervención convenientes previamente certificados y autenticados y así poder darnos teleasistencia apoyado en las herramientas propias de RV/RA/RM. Si el sistema alerta e indica sustitución, lo ideal es que la misma plataforma estuviera comunicada con la cadena de suministro y aprovisionamiento, para conocer si tenemos repuestos necesarios y donde localizarlos, y también en su caso, activar la cadena de suministro.

.png)

Ejemplo de los sistemas de DRAGSA (Surcontrol)

Lo que aporta esta tecnología

En resumen, hoy en día el sistema de mantenimiento actual está basado en preventivo y en correctivo, es decir, se llevan a cabo periódicamente acciones de mantenimiento preventivo, pero al surgir una avería que necesita actuación, surge el mantenimiento correctivo. Muchas de estas averías, las más esenciales y simples, son reparables in situ, y la reparación puede ser rápida, pero otras necesitan ayuda externa, y si el elemento es esencial, pudiera suponer interrumpir la operación del equipo o sistema.

Es cierto que esta capacidad de mantenimiento correctivo urgente que no pueda hacerse in situ, sí se puede a través de intervención de escalones superiores sin necesidad de digitalizar el activo, esto es un primer paso antes de la digitalización, en estos casos, los escalones deben de estar interconectados de forma segura y autenticada y podríamos seguir un proceso de mantenimiento guiado y llevar a cabo el proceso de reparación, pero DRAGSA va más allá pues además de teleasistencia mediante el apoyo visual (RV, RA y RM) y audio, añade sus posibilidades de consultar on-line en todo momento la documentación del activo y su historial, que son esenciales en este mantenimiento.

Pero si a todo ello, le añadiéramos las posibilidades de “sensorización” del activo y la capacidad de aprendizaje a través de herramientas de ML, DL ye IA, y con la capacidad de interactuar con los proveedores fabricantes conectados en la cadena de aprovisionamiento inteligente, tenemos finalmente el modelo digital del futuro, el Sostenimiento Inteligente 4.0.

Surcontrol está actualmente en proceso de contactar con muchas empresas proveedoras y suministradoras de activos para las plataformas industriales civiles y para las militares, para que, en caso de interés por la plataforma, llevar a cabo el proceso completo de obtención de datos, tratamientos de datos y estudios, aplicación de herramientas y plataformas y comunicaciones seguras y autenticadas. Con ello, las plataformas actuales y las del futuro con activos críticos, pudieran tener un gran apoyo desde el punto de vista del mantenimiento, y hacer de ellos activos más seguros y duraderos.

En definitiva, con herramientas como DRAGSA de Surcontrol, se hace frente a los nuevos retos del sostenimiento inteligente, esto sería, además de una ayuda operativa, poder prolongar la vida de los activos, una facilidad en el mantenimiento y un ahorro económico sustancial. (Capitán de Navío (ret) Francisco de Paula Romero Garat, Asesor de Defensa en Surcontrol)

1 comentarios