El NTSB (National Transportation Safety Board) estadounidense instó -emitiendo dos recomendaciones de seguridad urgentes- a la FAA (Federal Aviation Administration), como reguladora de los operadores de su nación, y a Transport Canada (regulador del estado de diseño y fabricación del helicóptero) a tomar medidas inmediatas sobre las recomendaciones de seguridad de un informe que requiere la inspección inmediata de los herrajes y fijaciones del cono de cola de todos los helicópteros Bell 407, modelo que el Ministerio de Defensa argentino piensa adquirir inminentemente para su Ejército y la Fuerza Aérea, firmando un contrato sin concurso público esta misma semana.

El problema se identificó durante una investigación de ese ente de seguridad en el transporte norteamericano sobre el accidente del 8 de junio de 2022 que involucró a un ejemplar, matriculado N402SH, que experimentó una separación en vuelo de ese elemento durante un vuelo de crucero cerca de Kalea (Hawai) y se estrelló. El piloto y dos pasajeros sufrieron heridas graves y tres pasajeros sufrieron heridas leves.

El helicóptero sufrió daños sustanciales durante el impacto. Según el piloto, a los 30 min. de vuelo, el helicóptero comenzó a girar sin control hacia la derecha. Una pasajera informó que, mientras el helicóptero continuaba girando, observó que algo se caía del helicóptero. El helicóptero siguió girando sin control mientras descendía e impactó en una zona de terreno accidentado, irregular y cubierto de lava. El examen reveló que el brazo de cola estaba a unos 762 pies al Noreste de los restos, lo que delata de una separación en vuelo.

El brazo de cola se desprendió en vuelo

La fijación del brazo de cola superior izquierdo, que consta de un perno, arandelas y una tuerca, no estaba presente en el lugar del accidente y no se encontraron. El “hardware” de fijación permaneció conectado al fuselaje. El daño a los orificios de los pernos de fijación de la parte superior izquierda indica que se instalaron en algún momento antes del vuelo del accidente y se desconoce en este momento cuándo o por qué se separó el perno.

Además, los elementos de fijación del brazo de cola inferior izquierdo, inferior derecho y superior derecho (que conectan el brazo de cola con el fuselaje de popa) se fracturaron y se encontraron, junto con su “hardware” de sujeción, con los restos del brazo de cola. El elemento inferior izquierdo tenía múltiples fracturas por fatiga, mientras que los de fijación superior derecho e inferior derecho tenían fracturas por sobrecarga. El inicio de las grietas por fatiga en el elemento inferior izquierdo indica que el brazo de cola no se separó inmediatamente del helicóptero al dispararse el “hardware” del elemento superior izquierdo.

De acuerdo con Bell (fabricante del helicóptero), el “hardware” de sujeción del brazo de cola superior izquierdo tiene la carga de tensión más alta de los cuatro y se considera el más importante entre el brazo de cola y el fuselaje de popa. El perno de fijación del brazo de cola superior izquierdo se separó primero, lo que resultó en la redistribución de la carga que normalmente lleva el a los tres a y el posterior inicio de fracturas por fatiga en el inferior izquierdo. Con base en el análisis preliminar del crecimiento de la grieta por fatiga en el “hardware” de fijación inferior izquierdo, es posible que la grieta por fatiga haya crecido durante múltiples despegues y aterrizajes. Sin embargo, este análisis está en curso y los resultados del análisis, una vez completados, se compartirán con la FAA y la Junta de Seguridad en el Transporte de Canadá.

El manual de mantenimiento del Bell 407 requiere una verificación del par de torsión de esos del brazo de cola y una inspección visual de los accesorios del accesorio del brazo de cola cada 300 horas. Una revisión de los registros de mantenimiento del helicóptero accidentado reveló que la verificación de torque más la inspección visual de los accesorios de fijación se completó 114,2 horas antes del accidente. Una verificación de par consiste en verificar el apriete del “hardware”, tal como está instalado, para asegurarse de que continúa reteniendo los requerido y, si no, requiere desmontaje e inspección o reemplazo.

El accidente se produjo sin que se observaran anomalías durante la inspección visual y sin que se notara pérdida de torsión de los elementos de conexión (los que no están instalados correctamente, están agrietados o a punto de fallar inminentemente podrían mostrar una pérdida de torsión y no pasar una prueba de torsión). Además, no se había llevado a cabo ningún mantenimiento adicional en el “hardware” del elemento desde la última comprobación del par.

Aunque la investigación está en curso, preocupó que pueda haber Bell 407 adicionales con “hardware” de conexión del brazo de cola faltante o fracturado y la posibilidad de una falla catastrófica justifica una acción inmediata y obligatoria. La investigación aún no ha determinado por qué el “hardware” de fijación del brazo de cola superior izquierdo se separó solo 114,2 h, después de su última verificación de torque e inspección visual, a la NTSB también le preocupa que los casos de hardware o accesorios de fijación fracturados o mal instalados no se detecten dentro del intervalo de verificación de torque e inspección visual recurrentes de 300 h. y podría ocurrir una separación en vuelo del brazo de cola en otros Bell 407.

La separación del perno de fijación superior izquierdo puede no resultar en una inmediata separación del brazo de cola, pero representa una falla catastrófica inminente. La NTSB cree que una verificación de torsión e inspección visual más breves para todos los Bell 407 aumentaría la probabilidad de detectar elementos fracturados antes de que ocurra una falla catastrófica.

Hasta que se puedan determinar los factores causales que condujeron a la separación y se promulguen medidas para garantizar la integridad continua del hardware de fijación, la NTSB concluye, como medida provisional, con una verificación de torque considerablemente más conservadora y un intervalo de inspección visual de menos de 300 horas para identificar cualquier elemento fracturado o mal instalado, aunque señalando que puede ser un desafío dada la limitada información disponible. La NTSB señala que la necesidad de estas acciones se basa en hallazgos preliminares durante la investigación en curso. Se pueden recomendar acciones adicionales a medida que avanza la investigación.

La NTSB es una agencia federal independiente dedicada a promover la seguridad en la aviación, ferrocarriles, carreteras, marina y tuberías. Establecida en 1967, la agencia tiene el mandato del Congreso, a través de la Ley de la Junta de Seguridad Independiente de 1974, para investigar accidentes de transporte, determinar sus causas probables, emitir recomendaciones de seguridad, estudiar problemas de seguridad del transporte y evaluar la eficacia de la seguridad de las agencias gubernamentales involucradas en el transporte.

La NTSB hace públicas sus acciones y decisiones a través de informes de accidentes, estudios de seguridad, informes de investigaciones especiales, recomendaciones de seguridad y revisiones estadísticas. Se puede encontrar más información en el expediente público de esta investigación en curso en www.ntsb.gov (n.º de caso ANC22FA041).

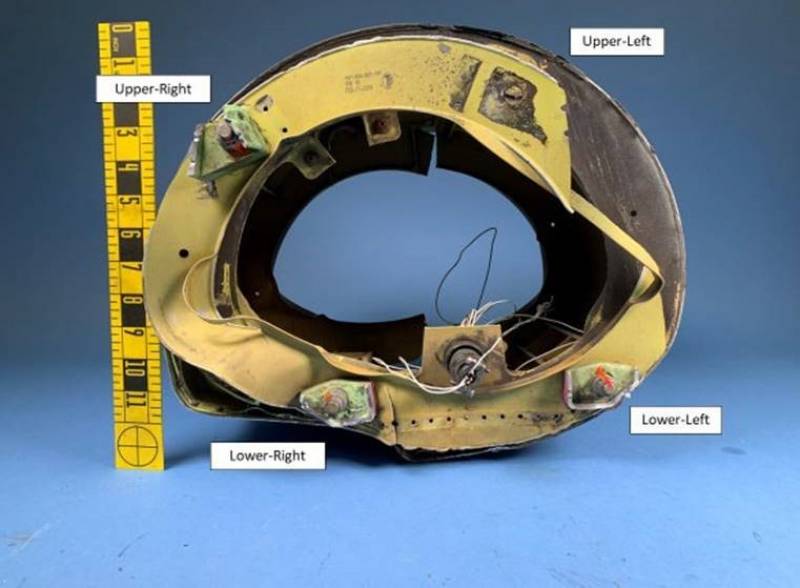

Foto apertura: Hardware de fijación del brazo de cola superior izquierdo que se encontró con los restos del fuselaje principal.

Primera foto de abajo: Restos fracturados de herrajes y accesorios de fijación. El “hardware” de fijación superior izquierdo (perno, arandelas y tuerca) no estaba presente. El del inferior izquierdo, inferior derecho y superior derecho (perno, arandelas y tuerca) permanecieron instalados.

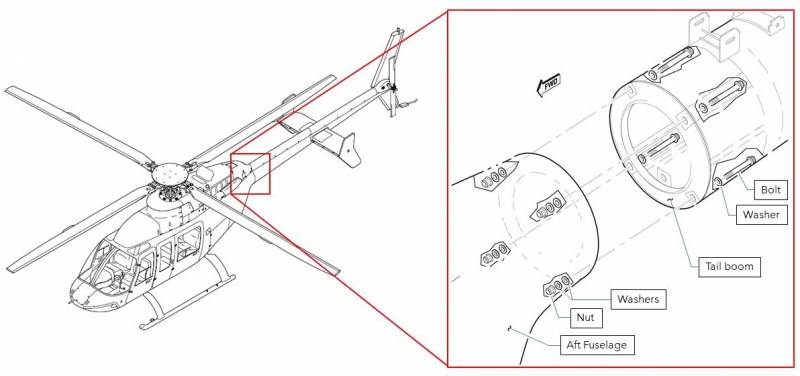

Última imagen: Ubicación de la separación y los accesorios de fijación y el hardware utilizado para asegurar el brazo de cola al fuselaje.